造纸机械采用电磁加热器对造纸机械的滚筒进行感应加热,是直接,经济,环保的加热方案,已经被广大造纸企业接受和认可。

我们要根据产纸量、缸面温度、幅宽、纸宽等数据对造纸机械进行对应的电磁加热器功率的设计。

例如造纸机滚筒宽2400mm,直径2500mm,纸浆含水率65%,成品含水率6~8%,造纸机滚筒线速度100米/分钟,加热温度120~140度;成品后的纸宽2.1米,克重40。

此时电磁加热所需热量计算

Q总=Q水+Q纸=c水m水(t2-t1)+c纸m纸(t2-t1)

式中:

Q水:加热纸浆中水所需要的热量值,kj;

Q纸:加热纸浆中纸所需要的热量值,kj;

c水:水的比热容,取4.2 kj/(kg.℃);

m水:加热蒸发水的重量,kg;

c纸:纸的比热容,取1.0 Kj/(kg.℃);

m纸:加热纸张的重量,kg;

一分钟产纸重量:

m纸=100*2.1*40/1000=8.4kg

一分钟滚筒上经过的湿纸浆的重量:

M=8.4*(1-6%)/(1-65%)=22.56kg

则一分钟蒸发水的重量为:

m水=14.16kg

水需要的热量为:

Q水=c水m水(t2-t1)=35400(kj)

纸张需要的热量为:

Q纸=c纸m纸(t2-t1)=1108(kj)

一分钟总的耗热量为:

Q总=Q水+ Q纸=36508(kj)

电磁加热装置功率计算及设备选型

㈠功率计算

P理论=Q总/S=2093.0/50×0.95=608KW,可以选择10台热度电磁生产的全数字60KW电磁加热器,总功率600KW

㈡考虑到设备热效率和损耗

滚筒加热功率选择600KW可以满足设备加热需求,平均能耗约60%~70%;

运行费用估算

平均电价:按0.5元/kwh;

估算一天的运行费用= 600×70%×0.5×10=2100元。

单吨纸张的生产电费成本:

2100*1000/8.4/60/10=416元/吨

由此可见,采用电磁滚筒加热装置,生产成本是可控并且经济的,如果采用波谷电价运行,则产纸成本可以进一步降低。

经热度电磁十几年来的的改造的客户反馈,以上计算的准确率达到96%左右,本计算可以用于造纸厂,进行设备加热改造的参考设计。再生造纸做为回收再利用,既可以创造价值,又能节约造纸原材料。过去的再生造纸滚筒加热通常是采用燃煤锅炉的蒸汽,同时由于还会产生一些废水,所以通常它们遍布在各个城市的角落。现在,由于环保的要求,这些小型锅炉都必须面临淘汰。因此这些企业面临着是采用燃气锅炉还是用电磁加热直接对滚筒进行感应加热的二选一的处境。

采用燃气锅炉,必须具备两个条件:一是燃气价格较低,二是管道气的初装成本不高。由于国内天然气价格的逐渐走高,并且冬季还缺气供应。并且由于工厂的偏僻,管道气出装成本过于高昂,导致再生造纸厂通常无法选择燃气锅炉。而如果采用瓶装燃气,那样不但不便利,而且存在很大的安全隐患。

因此,越来越多的厂家意识到,采用电磁对滚筒烘缸直接加热,既能节约造纸成本,又能提高设备产量,再生造纸滚筒的电磁加热改造正在被很多厂家成为优先选择的方案。

但是,技术上,再生造纸滚筒的电磁改造,是存在较多的技术难点的。热度电磁为了给大家提供技术支持,特意根据多年的经验编写了这篇造纸机械电磁节能改造技术文章,供厂家和相关方参考。

再生造纸滚筒的电磁改造核心有三部分:一是电磁加热器在高温高湿环境的持续稳定工作;二是电磁加热功率的设计和设备选型;三是滚筒的均匀加热(即电磁加热线圈的设计)。

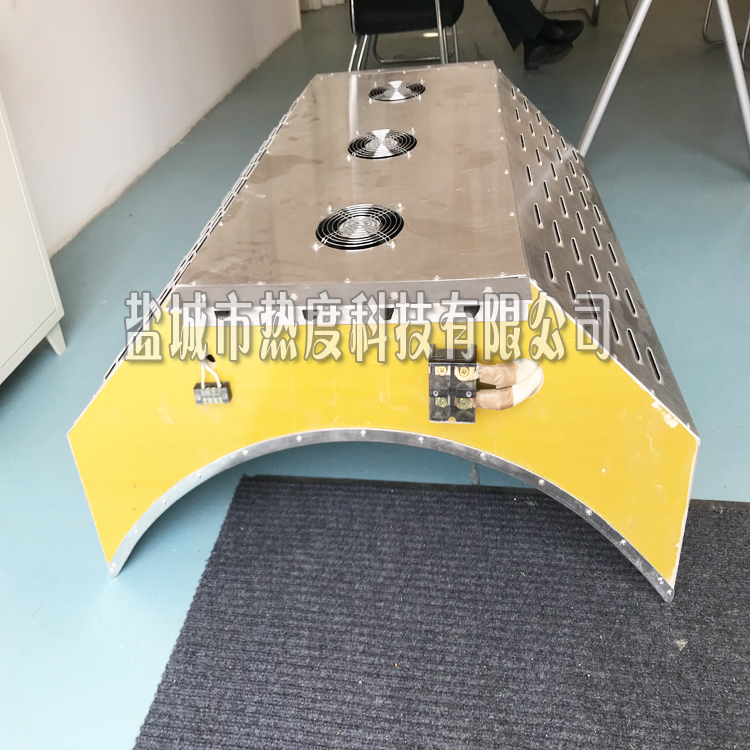

电磁加热器要具备良好的防潮和散热性能,才能应对高温高湿的工作环境。

电磁加热功率的设计必须从热能消耗量计算,即需要获知客户的单位时间产纸量、纸张克重、含水量等参数,根据终端热需求反推计算出设备的总功率需求。设备选型需要根据滚筒的尺寸(滚筒直径大小、幅宽、加热线圈布置空间大小)来决定。

滚筒的加热越均匀,加热效果越好,纸张的质量也越好,产纸量越高。因此需要根据电磁加热设备的总功率以及设备选型,来合理布置线圈的个数、线圈形状设计以及加热线圈结构的大小。同时考虑维护方便、排气通畅、不容易凝结水汽等要素。

由于再生造纸通畅需要设备功率,需要多机并联,当加热线圈靠近时,一定存在电磁干扰。热度电磁研发的全数字电磁加热控制器完美的解决了这个问题,使得设备可以稳定输出并杜绝了电磁干扰造成的设备故障。